Forniamo soluzioni personalizzate a tutti i nostri clienti e offriamo consulenza tecnica completa di cui la vostra azienda può trarre vantaggio.

I cilindri a vite svolgono un ruolo importante nel settore della lavorazione della plastica e sono uno dei componenti principali delle attrezzature per lo stampaggio della plastica. Influenzano la qualità e l’efficienza produttiva dei prodotti in plastica e sono anche legati alla stabilità e al controllo dei costi dell’intera linea di produzione.

Nel processo di stampaggio a iniezione, il cilindro della vite è responsabile della fusione delle materie prime plastiche e del loro convogliamento nella cavità dello stampo. Le sue precise capacità di fusione e dosaggio garantiscono la consistenza e l'elevata precisione delle parti stampate a iniezione. Il design e l'ottimizzazione strutturale della vite possono migliorare efficacemente l'uniformità di miscelazione e l'efficienza di fusione della plastica, ridurre il consumo energetico e il tasso di scarto.

Nel processo di estrusione, il cilindro della vite svolge un ruolo più complesso. Non solo fonde le materie prime plastiche, ma estrude anche la plastica fusa a pressione e portata costanti attraverso la velocità precisa della vite e il controllo della temperatura per formare profili continui, pellicole o tubi e altri prodotti. Le prestazioni del cilindro della vite influiscono direttamente sulla precisione dimensionale, sulla qualità della superficie e sull'efficienza produttiva dei prodotti estrusi.

Nel processo di soffiaggio, anche il cilindro della vite gioca un ruolo chiave. È responsabile della fusione delle materie prime plastiche e della loro iniezione nello stampo per soffiaggio, quindi del soffiaggio della plastica fusa nella forma desiderata del prodotto cavo attraverso gas ad alta pressione. L'effetto di fusione e il controllo della temperatura del cilindro della vite sono cruciali per l'uniformità dello spessore delle pareti, la brillantezza della superficie e la resistenza dei prodotti stampati a soffiaggio.

Con oltre 30 anni di esperienza nella produzione per le principali aziende produttrici di macchinari del mondo, Barilare è riconosciuto come il più grande e professionale produttore di attrezzature per la plastificazione in Cina. Forniamo viti e cilindri singoli e gemelli standard e personalizzati (cilindrici, paralleli) per macchine ad iniezione ed estrusione.

Il cilindro della vite è un componente chiave nelle apparecchiature per la lavorazione della plastica, composto principalmente da due parti: la vite e il cilindro. Quella che segue è una breve introduzione a queste due parti, nonché gli effetti di parametri quali il rapporto di lunghezza di ciascuna sezione della vite, la profondità della scanalatura della vite e il design della filettatura sull'effetto plastificante.

1. I componenti principali del cilindro a vite

Vite

La vite è il componente principale del cilindro della vite, responsabile della fusione, del trasporto, del taglio e dell'omogeneizzazione della plastica.

La coclea è solitamente divisa in tre sezioni: la sezione di alimentazione, la sezione di compressione e la sezione di omogeneizzazione.

Sezione di alimentazione: principalmente responsabile del trasporto e del preriscaldamento preliminare delle materie prime plastiche. La gola della vite di questa sezione è più profonda e il passo è maggiore, in modo da accogliere più materie prime plastiche e riscaldarle gradualmente attraverso l'attrito generato dalla rotazione.

Sezione di compressione: la scanalatura della vite di questa sezione diventa gradualmente meno profonda e il passo diventa gradualmente più piccolo, esercitando una maggiore forza di taglio e forza di compressione sulle materie prime plastiche, facendole gradualmente sciogliere e diventare più uniformi.

Sezione di omogeneizzazione: principalmente responsabile dell'ulteriore omogeneizzazione e del trasporto della plastica fusa. La profondità della scanalatura della vite, il passo e il design della filettatura di questa sezione della vite sono attentamente ottimizzati per garantire che la temperatura, la pressione e la composizione della plastica fusa siano altamente uniformi.

Barile

La canna è il canale per la rotazione della vite e il canale per la fusione della plastica.

La parete interna del cilindro è solitamente lavorata con precisione e lucidata per ridurre l'attrito e la resistenza e garantire che la plastica fusa possa fluire senza intoppi.

Sul cilindro vengono solitamente installati elementi riscaldanti e sensori di temperatura per controllare accuratamente la temperatura della massa fusa.

2. L'influenza dei parametri di ciascuna sezione della vite sull'effetto plastificante

Rapporto di lunghezza

Il rapporto di lunghezza di ciascuna sezione della vite ha un'influenza importante sull'effetto plastificante. In generale, una sezione di alimentazione più lunga favorisce il preriscaldamento e il trasporto completo delle materie prime plastiche; una sezione di compressione moderata può garantire la completa fusione e omogeneizzazione delle materie prime plastiche; una sezione di omogeneizzazione più lunga favorisce l'ulteriore omogeneizzazione e stabilizzazione della plastica fusa.

La scelta del rapporto di lunghezza dovrebbe essere considerata in modo globale in base a fattori quali il tipo di plastica, la temperatura di lavorazione e la velocità della vite.

Profondità della scanalatura della vite

La profondità della scanalatura della vite influisce direttamente sulla capacità di trasporto della vite e sull'effetto di taglio sulle materie prime plastiche. Quanto più profonda è la scanalatura della vite della sezione di alimentazione, tanto più materie prime plastiche possono essere alloggiate e l'attrito generato dalla rotazione la riscalda gradualmente. Mentre le scanalature delle viti della sezione di compressione e della sezione di omogeneizzazione diventano gradualmente meno profonde, sulle materie prime plastiche possono essere applicate forze di taglio e compressione maggiori, facendole fondere gradualmente e diventare più uniformi.

La scelta della profondità della scanalatura della vite deve essere valutata in modo globale in base a fattori quali il tipo di plastica, la temperatura di lavorazione e la velocità della vite. In generale, quanto più profonda è la scanalatura della vite, tanto maggiore è la capacità di trasporto delle materie prime plastiche da parte della vite, ma l'effetto di taglio è relativamente debole; al contrario, l'effetto di taglio è forte, ma la capacità di trasporto è relativamente debole.

Progettazione del filo

Anche il design della filettatura ha un'influenza importante sull'effetto plastificante della vite. Diversi modelli di filettatura possono produrre diverse forze di taglio e compressione, influenzando così la fusione e l'omogeneizzazione della plastica.

I modelli di filettatura comune includono distanza uguale e profondità disuguale, profondità uguale e distanza disuguale e profondità disuguale e distanza disuguale. Distanza uguale e profondità disuguale sono i design più comunemente usati, che possono aumentare l'area di contatto tra la plastica e il cilindro e migliorare l'effetto di trasferimento del calore. I disegni di uguale profondità e distanza disuguale e di profondità disuguale e distanza disuguale possono essere regolati in modo flessibile in base alle diverse esigenze di lavorazione.

Il ruolo della vite nella fusione, nel trasporto, nel taglio, nell'omogeneizzazione e in altri processi della plastica

Fusione: la vite esercita una forza di taglio e di attrito sulla materia prima plastica attraverso il suo esclusivo design a spirale e il movimento rotatorio, provocandone il riscaldamento e la fusione graduali. In questo processo, la geometria della vite, la velocità e la coordinazione del sistema di riscaldamento sono cruciali per garantire che la plastica possa essere fusa in modo uniforme ed efficiente.

Trasporto: la plastica fusa viene spinta dalla vite e si muove lungo la direzione assiale del cilindro e viene convogliata allo stampo o ad altre attrezzature di stampaggio. L'efficienza di trasporto della coclea influisce direttamente sulla velocità di produzione della lavorazione della plastica.

Taglio: la scanalatura a spirale e il design della filettatura della vite consentono di produrre un'azione di taglio nella plastica fusa, che aiuta ulteriormente a miscelare e omogeneizzare la plastica. L'azione di taglio aiuta anche a rimuovere bolle e impurità nella plastica e a migliorare la qualità del prodotto.

Omogeneizzazione: durante il processo di fusione e trasporto, la coclea garantisce che la plastica fusa sia altamente uniforme in termini di temperatura e composizione attraverso la sezione di compressione e la sezione di omogeneizzazione sapientemente progettate. Ciò aiuta a eliminare i gradienti di temperatura e le differenze di composizione nella massa fusa, producendo così prodotti di qualità costante.

La cooperazione tra il cilindro e la vite garantisce il controllo della temperatura e la stabilità della pressione della plastica durante la lavorazione. Come canale per la fusione della plastica, la parete interna del cilindro viene solitamente lavorata con precisione e lucidata per ridurre l'attrito e la resistenza. Il cilindro è solitamente dotato anche di elementi riscaldanti e sensori di temperatura per controllare accuratamente la temperatura della massa fusa.

Quando la vite ruota nel cilindro, non solo spinge in avanti la plastica fusa, ma forma anche uno spazio relativamente chiuso adattandosi perfettamente alla parete interna del cilindro. La temperatura e la pressione della plastica fusa in questo spazio vengono efficacemente controllate e regolate sotto il taglio e la compressione della vite.

Inoltre, anche il sistema di raffreddamento della canna gioca un ruolo fondamentale. Aiuta a controllare la temperatura della parete esterna del cilindro e impedisce che il calore venga ceduto troppo rapidamente all'ambiente esterno, garantendo così la stabilità della temperatura del fuso durante la lavorazione.

Selezione dei materiali e tecnologia di trattamento superficiale

I materiali comunemente utilizzati per il cilindro della vite includono acciaio legato di alta qualità e acciaio legato al cromo-molibdeno.

Acciaio legato di alta qualità: questo materiale ha elevata resistenza e durezza e può sopportare grandi sollecitazioni meccaniche e termiche. Allo stesso tempo, ha anche una buona resistenza all'usura e alla corrosione e può mantenere prestazioni stabili in ambienti di lavorazione difficili.

Acciaio legato al cromo-molibdeno: questo materiale è basato su acciaio legato di alta qualità e vengono aggiunti elementi di lega come cromo e molibdeno per migliorarne ulteriormente la resistenza all'usura, alla corrosione e alle alte temperature. Pertanto, l'acciaio legato al cromo-molibdeno è particolarmente adatto per ambienti di lavorazione della plastica ad alta temperatura, alta pressione e altamente corrosivi.

Oltre alla selezione dei materiali, anche la tecnologia del trattamento superficiale è un mezzo importante per migliorare la resistenza all'usura e la durata del cilindro della vite. Le tecnologie di trattamento superficiale comunemente utilizzate includono la nitrurazione e le leghe di saldatura a spruzzo.

Nitrurazione: la nitrurazione è una tecnologia che forma uno strato di nitruro duro sulla superficie del cilindro della vite attraverso una reazione chimica. Questo strato di nitruro ha un'elevata durezza e resistenza all'usura, che possono migliorare significativamente la resistenza all'usura e la durata del cilindro della vite.

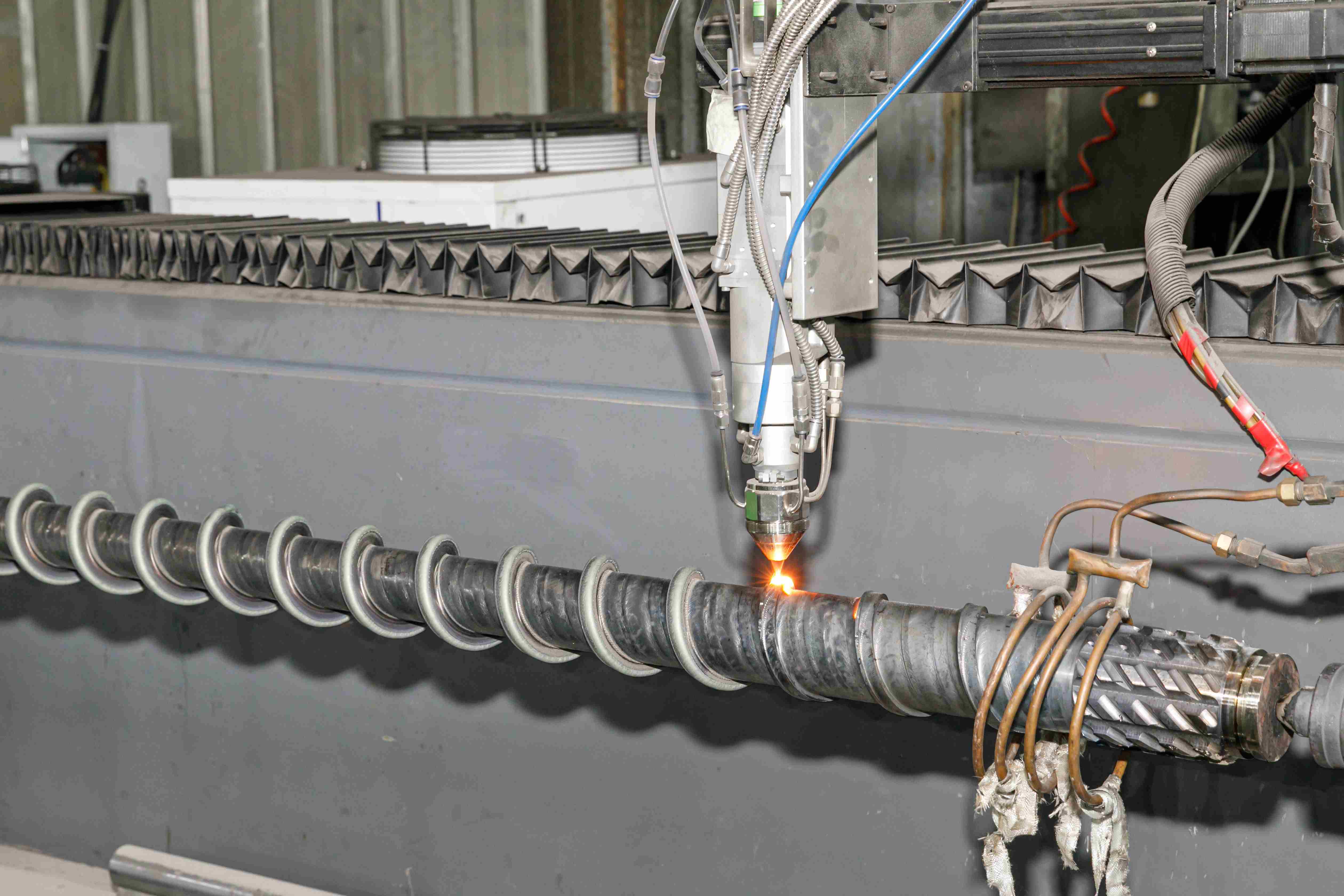

Lega per saldatura a spruzzo: la lega per saldatura a spruzzo è una tecnologia che spruzza polvere di lega sulla superficie del cilindro della vite attraverso una fiamma ad alta temperatura e la fonde con il materiale di base. Questa tecnologia può formare uno strato di lega con eccellente resistenza all'usura e alla corrosione sulla superficie del cilindro della vite, migliorandone ulteriormente la durata.

Il processo di produzione del cilindro della vite è un processo complesso e delicato, che comprende molteplici processi come tempra e rinvenimento, modellatura, stampaggio, macinazione fine e lucidatura.

Tempra e rinvenimento: La tempra e il rinvenimento sono la prima fase nella produzione del cilindro a vite. Migliora la propria organizzazione interna e le prestazioni riscaldando e raffreddando le materie prime, ponendo una buona base per i processi successivi.

Modellatura: la modellatura è il processo di taglio e modellatura preliminare delle materie prime bonificate in base ai requisiti di progettazione. Questa fase richiede un controllo preciso delle dimensioni e della forma per garantire il regolare avanzamento dei processi successivi.

Stampaggio: lo stampaggio è il processo di modellatura accurata delle materie prime modellate attraverso uno stampo. Questa fase richiede un controllo rigoroso di parametri quali temperatura e pressione per garantire la precisione e le prestazioni del cilindro della vite.

Macinazione fine: la macinazione fine è il processo di macinazione fine del cilindro della vite dopo lo stampaggio. Questo passaggio può rimuovere sbavature e irregolarità sulla superficie e migliorare la qualità della superficie e la precisione del cilindro della vite.

Lucidatura: la lucidatura è il processo di ulteriore lavorazione del cilindro della vite dopo la macinazione fine. Attraverso la lucidatura, la superficie del cilindro della vite può essere resa più liscia e luminosa, migliorandone l'estetica e la durata.

Guida alla scelta del cilindro a vite

Selezionare in base al tipo di plastica

Materie plastiche con scarsa stabilità termica: come il PVC, si consiglia di scegliere una vite graduale, che abbia una sezione di compressione più lunga e una conversione delicata dell'energia durante la plastificazione, che aiuta a ridurre la decomposizione termica della plastica.

Plastica cristallina: come poliolefine, PA, ecc., la vite mutante è più adatta, con una sezione di compressione più corta, una conversione di energia più intensa durante la plastificazione e può sciogliere rapidamente la plastica.

Materie plastiche generali: le viti generali hanno una forte adattabilità e possono adattarsi alla lavorazione di una varietà di materie plastiche. Sono adatti a scenari produttivi in cui è necessario cambiare frequentemente il tipo di plastica.

Considera il rapporto di compressione e le proporzioni

Rapporto di compressione: è il rapporto tra il volume della prima scanalatura della vite nella sezione di alimentazione della vite e il volume dell'ultima scanalatura della vite nella sezione di omogeneizzazione. Determina il grado di compressione della plastica nella vite, che a sua volta influisce sull'effetto di plastificazione. Generalmente, quando si lavorano materiali termoplastici, si dovrebbe scegliere una vite con un rapporto di compressione moderato; durante la lavorazione di materiali plastici termoindurenti può essere necessario un rapporto di compressione più elevato.

Proporzioni: è il rapporto tra la lunghezza della parte lavorante della vite e il diametro della vite. Maggiore è il rapporto d'aspetto, più a lungo la plastica viene riscaldata nella vite e più completa e uniforme è la plastificazione. Tuttavia, un rapporto d'aspetto eccessivamente grande può portare a problemi come un aumento del consumo energetico e la flessione delle viti. Pertanto, quando si seleziona il rapporto d'aspetto, è necessario pesarlo in base alle caratteristiche di lavorazione e ai requisiti di produzione della specifica plastica.

2. Influenza dei parametri sull'effetto di plastificazione

Rapporto di compressione

Il rapporto di compressione appropriato può plastificare e compattare completamente la plastica granulare e migliorare la qualità del prodotto. Tuttavia, un rapporto di compressione troppo elevato può far sì che la vite sopporti una pressione eccessiva, aumentando l'usura e il consumo di energia; un rapporto di compressione troppo basso può causare una scarsa plastificazione della plastica, pregiudicando la qualità del prodotto.

Proporzioni

L'aumento delle proporzioni è vantaggioso per la miscelazione e la plastificazione della plastica e migliora la qualità della plastificazione. Tuttavia, un rapporto d'aspetto troppo grande può far sì che la plastica rimanga nella vite troppo a lungo, causando problemi di decomposizione termica; allo stesso tempo, può anche aumentare la difficoltà di lavorazione e assemblaggio della vite e del cilindro.